Вакуумная формовка пластика. Ее преимущества и особенности проведения

Вакуумная формовка – технология формования изделий из жидкой пластичной массы или листового материала. При этом на сырье воздействуют высоким температурным режимом, вакуумом или давлением.

Вакуумная формовка пластика и ее преимущества

Благодаря этой технологии удается получать качественные изделия. Ее применяют в различных отраслях промышленности.

Вакуумная формовка пластиков позволяет изготавливать следующее:

- пластиковую посуду;

- кожухи для автомобилей;

- элементы декора (плинтуса, вазы и прочее);

- формы для производства тротуарной плитки;

- коробы;

- пластиковую посуду;

- контейнеры;

- детали для оборудования и многое другое.

Продукцию производят согласно ГОСТам и ТУ. Она соответствует стандартам качества.

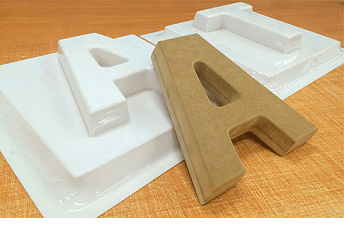

Вакуумная формовка пластиков является одним из способов вытяжки. В этой технологии используют листовой материал. Для получения изделий потребуется матрица. На ее основе и выполняют процесс. Она придает продукции заданные параметры и форму.

К преимуществам технологии формования пластиков относится следующее:

- низкая себестоимость матрицы для получения изделий;

- возможность создания деталей любой сложности и конфигурации;

- ручная сборка форм для изготовления продукции в соответствии с установленными параметрами заказчика;

Кроме этого, изделия наделяются прочностью. Их структура в процессе формования сжимается и уплотняется.

Как выполняется вакуумная формовка (Москва)

Процесс невозможно провести без специального оборудования. Оно представляется собой комплекс функциональных элементов: рабочей камеры, насосной установки, прессовального агрегата, матрицы, нагревательных приборов и прочих устройств.

Технология вакуумной формовки пластиков:

- Фиксация заготовки на рабочей поверхности. Ее выполняют посредством специальных механизмов. Заготовка во время всего процесса должна находиться в одном положении и не смещаться.

- Прогревание структуры листового сырья. На этом этапе на заготовку воздействует высокий температурный режим. Его создают нагревательные элементы, которые находятся в рабочем пространстве оборудования. Они могут быть представлены инфракрасными или кварцевыми лампами. Если сырье не прогреть до определенной температуры, оно не будет эластичным. Соответственно, из него не получиться создать деталь нужной формы и размеров.

- Предварительное растяжение. По-другому – раздув. Это процесс можно выполняют после того, как листовой материал прогрет до нужной температуры. С его помощью корректируют форму будущего изделия, а также его толщину. Этот этап обязательно нужно выполнять при использовании глубоких матриц.

- Откачивание воздуха. В результате предыдущих воздействий в структуру материала попадают воздушные массы. Они образуют на поверхности листа пузырьки. Чтобы избежать такой деформации, к установке подключают насосные системы. Они откачивают воздух, тем самым обеспечивая плотное прилегание заготовки к матрице.

- Вдавливание. Этот этап называют штампованием. Пресс воздействует давлением на обрабатываемую заготовку. Благодаря этому она принимает форму матрицы. При этом насосная установка продолжает работать.

- Охлаждение. На этом этапе полученная заготовка остывает. Этот процесс может быть естественным или принудительным. В первом варианте форму извлекают из оборудования и размещают на открытом воздухе. Во втором – используют дополнительные камеры для охлаждения.

Поскольку полученное изделие имеет некоторые дефекты своей формы, его нужно обработать: обрезать края. Это завершающий этап обработки.